電話(傳真):0953一3015398

銀川辦公地址:銀川市興慶區綠地二十一城企業總部公園B區21號樓

電話(傳真):0951一8062678

E-mail:nxjyy@163.com

精益求精把控質量 匠心守護電石生產

電石質量直接決定下游化工產品(如PVC、乙炔)的生產效率與安全,我們公司始終將“質量第一、精益求精”作為核心準則,從原料入廠到成品出廠,全流程筑牢質量防線,通過標準化管控與精細化操作,打造高質量電石產品,筑牢企業發展根基。

在原料管控環節,公司嚴守“源頭第一道關口”,杜絕不合格原料進廠。建立原料準入機制,針對采購的生石灰、焦炭等核心原料,實行‘批次抽檢+全項檢測’雙重標準,重點檢測生石灰的氧化鈣含量、焦炭的固定碳與灰分指標,對檢測不合格的原料一律退回,原料合格率始終保持在100%;同時,規范原料存儲管理,按照種類、批次分區存放,做好防潮、防雨措施,防止原料受潮變質影響電石生產質量,從源頭切斷質量風險。在原料準入端,公司筑牢“質量第一道防線”,從源頭規避風險。針對生石灰、焦炭等核心原料,建立“供應商準入+批次嚴檢”雙重機制:先核查供應商生產資質與過往供貨質量,篩選優質合作方;原料到廠后,質檢團隊立即按國家標準抽樣,重點檢測生石灰氧化鈣含量。焦炭固定碳及灰分指標,檢測不合格原料直接退回,堅決不讓“問題原料”進入生產環節,原料入庫合格率常年穩定在100%。同時,原料存儲實行“分區、分批次”管理,配備防雨防潮設施,避免原料吸潮結塊,保障原料性能穩定。

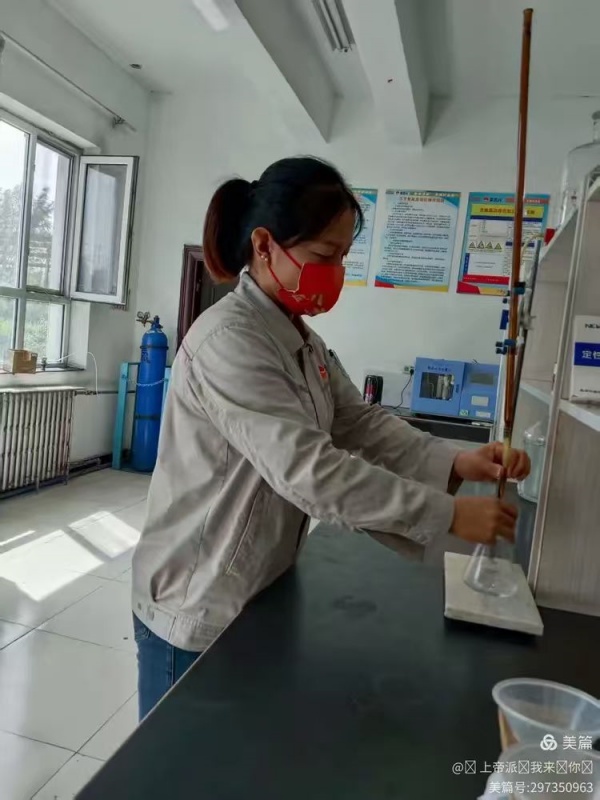

在生產過程管控環節,公司聚焦“工藝精準調控+實時質量監測”,確保生產全流程符合標準。一方面,細化生產工藝參數,針對電石爐溫度、電極電流、配料比例等關鍵指標,編制標準化操作手冊,要求操作工每30分鐘記錄一次數據,嚴禁超出規定范圍調整參數;另一方面,在電石出爐、冷卻環節設置“過程質檢點”,質檢人員現場取樣,迅速檢測電石發氣量、雜質含量,若發現指標偏差,立即協同生產車間調整工藝,確保每一批次電石在生產中“不偏離標準、不達標不出爐”。

在成品檢驗與售后環節,公司秉持“嚴檢驗、重追溯”原則,筑牢質量最后防線。成品電石入庫前,實行“抽樣復檢+全批次編號”管理,每批次隨機抽取3~5個樣品進行發氣量、粒度等全項檢測,檢測合格后方可入庫,且每個批次成品標注生產時間、爐號、質檢結果,建立“一物一碼”追溯體系,一旦下游客戶反饋問題,可快速溯源排查;同時,定期收集客戶質量反饋,針對客戶提出的粒度調整、雜質控制等具體需求,及時優化生產與檢驗標準,踐行“以客戶需求為導向,以質量改進促提升”的理念。

質量不僅是企業的生命線,更是電石行業立足的基石。未來,炔烴節能有限公司將持續完善質量管理體系,加大質檢設備升級與員工技能培訓力度,以匠心守質量、以創新提品質,為下游行業提供穩定、優質的電石產品,助力化工產業鏈高質量發展。